西门子控制系统在EFD感应淬火机床上的开发应用 聚焦轮轴淬火与电机及其控制系统研发

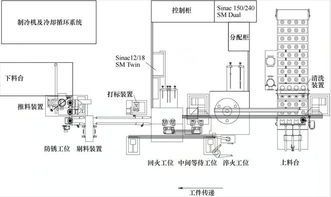

感应淬火技术是现代制造业中提升关键零部件表面硬度、耐磨性和疲劳强度的核心工艺之一。在轮轴类零件的热处理领域,对淬火过程的精确性、一致性与自动化水平要求极高。西门子作为全球工业自动化领域的领导者,其先进的控制系统与驱动技术为EFD感应淬火机床的性能提升与工艺革新提供了强大的技术支撑,尤其在轮轴淬火这一细分应用及配套的电机与控制研发方面,展现出显著优势。

一、 西门子控制系统在EFD淬火机床上的集成架构

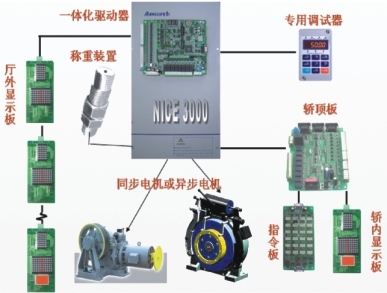

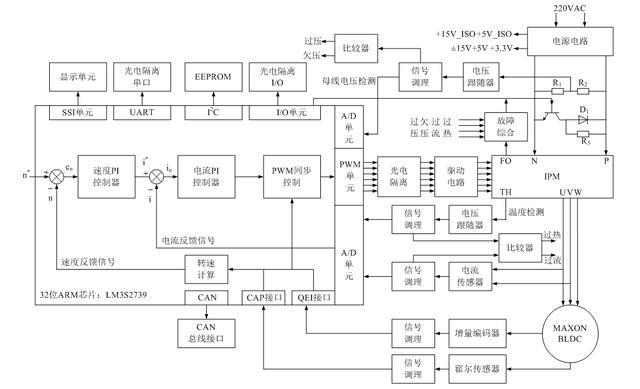

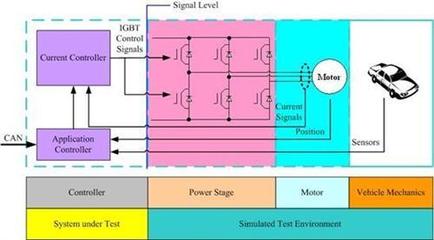

现代EFD感应淬火机床是一个集成了机械运动、感应加热、淬火冷却及过程监控的复杂系统。西门子控制系统(如基于SIMATIC S7-1500系列PLC)以其高可靠性、强大的数据处理能力和开放的通信接口,成为实现整机智能控制的“大脑”。该架构通常包括:

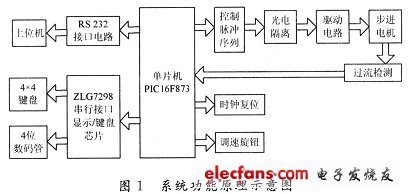

- 核心控制单元:S7-1500 PLC负责执行核心逻辑控制、工艺程序管理、安全联锁以及与上位机(HMI/SCADA)的数据交换。其模块化设计和高速背板总线确保了快速响应和灵活扩展。

- 人机交互界面:采用西门子SIMATIC精智面板(如TP系列),为操作人员提供直观的图形化界面,可实现工艺参数(如功率、扫描速度、冷却参数)的设定、实时曲线显示、故障诊断与历史数据追溯。

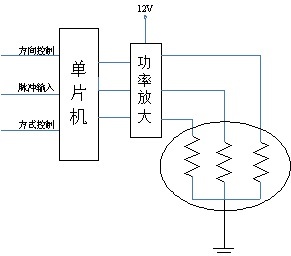

- 驱动与执行系统:这是实现轮轴精准淬火的关键。西门子SINAMICS系列伺服驱动系统与高动态性能的伺服电机,负责控制工件的旋转、淬火感应器的多轴联动(如升降、横向移动),确保加热和冷却过程的轨迹精确与速度平稳。

二、 面向轮轴淬火工艺的深度开发应用

轮轴淬火的特点是淬火区域长、形状复杂(如轴肩、圆角),且对硬化层深度、硬度梯度的均匀性有严格要求。西门子控制系统的应用使其实现了从“通用”到“专精”的飞跃:

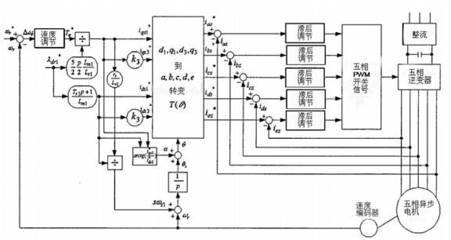

- 高精度同步运动控制:通过西门子TIA Portal(全集成自动化平台)中的工艺对象(如定位轴、同步轴)功能,可编程实现工件旋转与感应器扫描之间的精确电子齿轮/凸轮同步。这对于保证螺旋淬火或连续扫描淬火的螺距恒定、加热均匀至关重要。

- 自适应工艺控制:集成温度闭环控制是核心。利用西门子PLC的高速IO模块或通过PROFINET连接红外测温仪,实时采集轮轴表面温度,并与SINAMICS驱动系统联动,动态调节感应器移动速度或中频电源输出功率,实现“恒温淬火”,有效克服因材料差异、预热不均带来的质量波动。

- 工艺数据库与配方管理:针对不同型号、规格的轮轴,可在HMI上建立并调用不同的淬火工艺配方(包含全套运动轨迹、功率曲线、冷却参数)。系统支持配方的存储、加密与管理,确保工艺的标准化和可重复性,极大降低了操作难度和对熟练工人的依赖。

三、 专用电机及其控制系统的协同研发

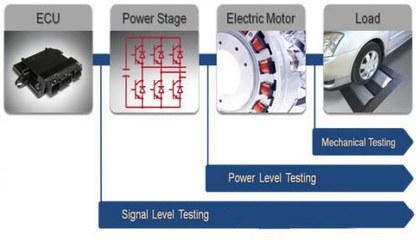

为实现上述高性能淬火工艺,对执行机构的电机及其控制系统提出了苛刻要求,这推动了与西门子技术相结合的深度研发:

- 高动态响应伺服电机:通常选用西门子SIMOTICS S-1FL6系列伺服电机,其低惯量、高过载能力特性,能满足淬火过程中频繁启停、快速加减速的需求,确保感应器定位快速精准。

- 优化的驱动控制系统:SINAMICS S120多轴驱动系统是理想选择。其支持矢量控制与伺服控制,通过DRIVE-CLiQ接口实现与电机编码器的快速集成和闭环控制。针对淬火机床可能存在的多轴(旋转轴、升降轴、横向轴)协同,S120的“等时同步”模式和各轴间的“凸轮同步”功能,确保了即使在高速扫描下,各运动轴也能保持严格的相位关系,杜绝“拖影”或加热不均。

- 安全集成与能效管理:西门子驱动系统集成了Safety Integrated(安全集成)功能,可实现安全扭矩关闭(STO)等,直接通过驱动层保障设备和人员安全。其能量回馈功能可将制动过程中的能量回馈电网,契合绿色制造的理念,对于频繁启停的淬火机床节能效果显著。

四、 应用效益与未来展望

将西门子控制系统深度开发应用于EFD轮轴感应淬火机床,带来了多重效益:淬火质量一致性显著提高,产品合格率提升;自动化与智能化程度加深,生产效率提高且人工成本下降;设备可靠性增强,维护更为便捷。

随着工业4.0的深入,基于西门子MindSphere的云平台连接,实现设备状态的远程监控、预测性维护以及淬火工艺大数据分析优化,将成为下一代智能淬火系统的发展方向。西门子控制系统与EFD淬火工艺的深度融合,将持续推动轮轴及类似长轴类零件热处理技术向更高精度、更高效率、更智能化的方向演进。

如若转载,请注明出处:http://www.sfsh-skf.com/product/46.html

更新时间:2026-03-03 08:10:38