新能源汽车发展道路技术难点浅析及解决方案 聚焦电机及其控制系统研发

随着全球能源转型和环境保护需求的日益迫切,新能源汽车已成为汽车产业发展的核心方向。在其关键技术体系中,电机及其控制系统扮演着驱动“心脏”与“大脑”的角色,其性能直接决定了整车的动力性、效率、可靠性与驾乘体验。在其研发道路上,仍面临着诸多技术难点,亟待突破。

一、 核心技术难点剖析

- 高功率密度与高效率的矛盾:为提升续航里程和动力表现,需要电机在更小的体积和重量下输出更大功率(高功率密度),同时保持高效率以减少能量损耗。这要求在磁路设计、材料应用(如高性能永磁体、低损耗硅钢片)、散热管理等方面进行极致优化,技术挑战极高。

- 宽调速范围与高转矩输出的平衡:汽车运行工况复杂,要求电机既能在低速时提供高启动扭矩,又能在高速巡航时稳定高效运行。这涉及到对电机本体的电磁设计(如采用扁线绕组、优化极槽配合)和控制策略的双重考验,避免出现“高速弱磁”能力不足或低速转矩脉动过大的问题。

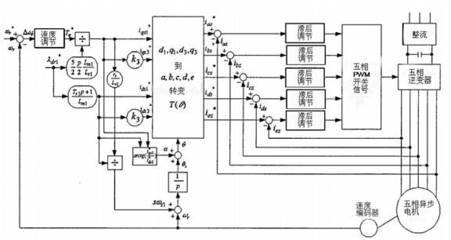

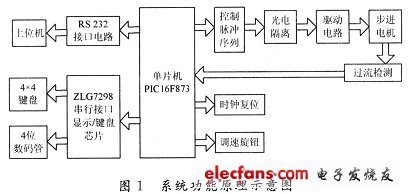

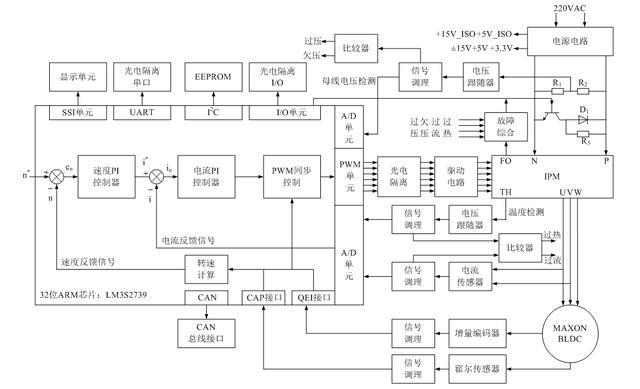

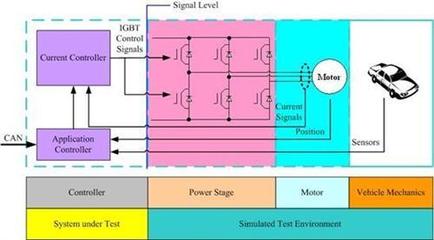

- 控制系统的高性能与高可靠性要求:电机控制器(MCU)需要实现精确的转矩、转速与位置控制,算法复杂(如矢量控制、直接转矩控制)。汽车环境苛刻,要求控制器具备极强的抗干扰能力、耐高温高湿特性及功能安全等级(如ISO 26262 ASIL C/D)。软硬件开发的难度与成本大幅增加。

- 热管理系统的严峻挑战:电机与控制器在工作时产生大量热量,过热会导致磁钢退磁、绝缘老化、效率下降乃至故障。设计紧凑、高效且可靠的热管理系统(如油冷、水冷、复合冷却),并实现与整车热管理的协同,是保障系统长期稳定运行的关键。

- 成本控制与供应链安全:高性能稀土永磁材料、高等级硅钢片、车规级功率半导体(如SiC MOSFET)等关键原材料与部件成本高昂,且部分依赖进口。如何在提升性能的同时降低成本,并构建自主可控的供应链,是产业化的现实难题。

二、 主要解决方案与趋势

- 创新电机设计技术与新材料应用:

- 电机本体:推广发卡式(扁线)绕组电机,提升槽满率与功率密度;探索多相电机、永磁辅助同步磁阻电机等新构型,权衡性能与成本;研究无稀土或少稀土永磁材料技术。

- 关键材料:应用低损耗、高强度的非晶合金或纳米晶合金软磁材料;开发耐高温永磁体与绝缘材料。

- 控制算法与硬件架构的升级:

- 智能控制算法:深度融合人工智能与机器学习算法,实现电机参数的在线辨识、故障预测与自适应最优控制,提升效率与鲁棒性。

- 域控制器与集成化:向多合一电驱系统(集成电机、减速器、控制器)发展,减少体积与连接损耗;采用域集中式电子电气架构,实现动力域的统一高效管理。

- 先进半导体器件:大规模应用碳化硅(SiC)等第三代半导体功率器件,显著降低开关损耗,提高控制器效率与功率密度,并支持更高的工作频率与温度。

- 先进热管理与系统集成优化:

- 发展直接油冷等高效冷却技术,对绕组端部、磁钢进行精准冷却。

- 利用仿真与数字孪生技术,在设计阶段对电磁、热、流体、结构进行多物理场协同仿真与优化,实现系统级性能最佳。

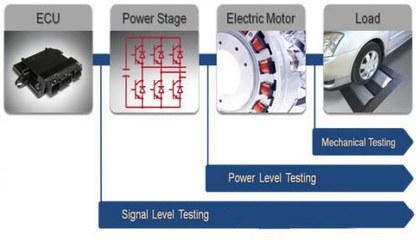

- 测试验证与可靠性提升:

- 构建完善的台架与整车测试体系,尤其在极端工况下的耐久性与可靠性测试。

- 贯彻功能安全与网络安全开发流程,从芯片选型、硬件设计到软件代码,全面提升系统的安全等级。

- 产业协同与标准化建设:

- 加强上游材料、芯片、核心部件企业与整车企业的协同研发,突破瓶颈。

- 推动电驱系统相关标准的制定与统一,降低产业链整体成本,促进技术进步与规模化应用。

###

电机及其控制系统的研发,是新能源汽车攀登技术高峰的核心战役之一。面对高密度、高效率、高可靠与低成本的多重挑战,必须坚持材料、设计、控制、工艺与集成的多维度创新,并依托跨产业链的紧密协作。唯有持续攻克这些技术难点,方能锻造出性能卓越、稳定可靠且具有市场竞争力的电驱动系统,为新能源汽车的全面普及与高质量发展注入最强劲的驱动力。

如若转载,请注明出处:http://www.sfsh-skf.com/product/56.html

更新时间:2026-03-03 07:32:53