基于单片机的三相步进电机控制系统设计与研发分解

随着工业自动化与精密控制需求的日益增长,步进电机以其定位精确、控制简便、无累积误差等优点,在众多领域得到了广泛应用。其中,三相步进电机因其转矩大、振动小、细分潜力高等特点,在要求较高的控制场合尤为突出。本文将系统性地分解基于单片机的三相步进电机控制系统设计与研发过程,旨在为相关研发人员提供一个清晰、实用的技术路线参考。

一、 系统总体设计

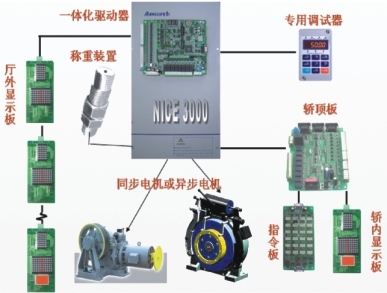

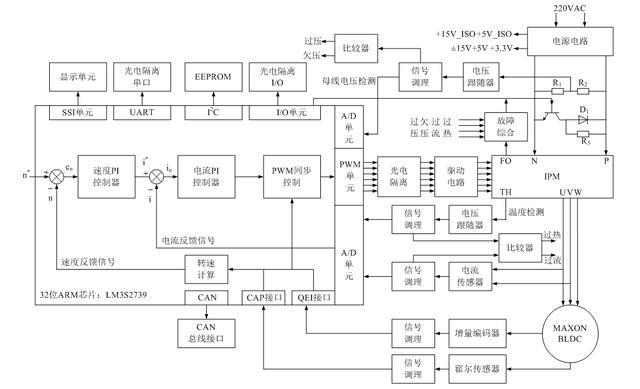

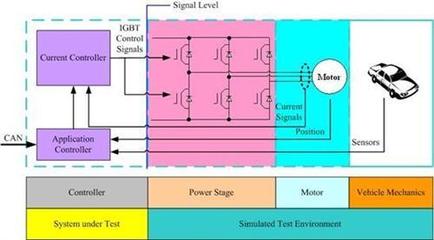

整个控制系统的核心目标是实现三相步进电机的精确启停、转速控制、转向控制以及细分驱动。系统采用模块化设计思想,主要由以下几个核心模块构成:

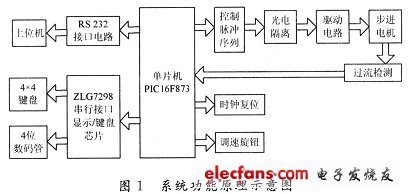

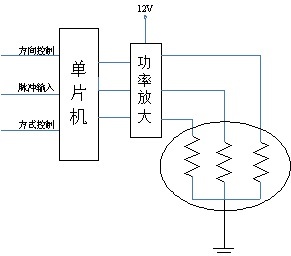

- 主控模块:通常选用一款性价比较高、I/O资源与定时器资源丰富的单片机(如STC89C52、STM32系列等)作为核心控制器,负责接收指令、运算控制逻辑并生成驱动脉冲序列。

- 驱动模块:这是连接控制器与电机的关键环节。由于单片机I/O口的驱动能力有限,必须通过专用驱动芯片(如L298N、TB6560或更专业的集成驱动芯片如DRV8825等)或分立元件构成的驱动电路,将单片机输出的弱电控制信号转换为能够驱动电机绕组的强电信号。对于三相步进电机,驱动电路需能提供三路独立的、具有一定电流和电压的驱动信号。

- 电源模块:为整个系统提供稳定、隔离的电源。需要分别为单片机(通常为5V或3.3V)、驱动电路(电压根据电机额定电压而定,如12V、24V等)提供合适的直流电源,并注意功率匹配与抗干扰设计。

- 人机交互模块(可选但推荐):可包括按键、旋钮用于设定速度、方向、步数,以及LCD或数码管显示屏用于显示当前运行状态、参数等,方便调试与监控。

- 通信模块(可选):可集成UART、CAN或RS485等接口,实现与上位机(如PC、PLC)或其他控制节点的通信,便于构建更复杂的自动化系统。

二、 硬件设计与选型分解

- 单片机选型与最小系统:根据控制复杂度(是否需要细分、加减速曲线规划)和成本要求选择单片机。搭建包括复位电路、晶振电路、电源滤波在内的最小系统。

- 驱动电路设计:

- 驱动方式选择:三相步进电机通常采用三相六拍或三相双三拍等励磁方式。驱动电路必须能实现这些时序。

- 驱动芯片选型:选择集成H桥的驱动芯片,需重点考虑其最大驱动电流(必须大于电机相电流)、驱动电压范围、内置保护功能(如过流、过热保护)以及是否支持细分。

- 电路布局:驱动部分是大电流、开关频繁的区域,PCB布局布线时需将功率地与数字地单点连接,并加强电源去耦,以抑制电机启停和换向时产生的反电动势和电磁干扰对单片机的影响。

- 电源电路设计:采用隔离的开关电源或线性稳压方案,确保为驱动部分提供充足且稳定的功率,并为控制部分提供干净的电源。必要时可加入TVS管、压敏电阻等瞬态抑制器件。

三、 软件设计与算法分解

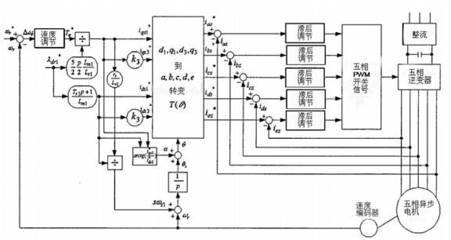

- 脉冲序列生成:单片机通过定时器中断或PWM模块,按照预设的节拍(速度)和方向,循环输出三相六拍(如A-AB-B-BC-C-CA)或其他励磁方式的脉冲序列给驱动芯片。这是最基础的控制功能。

- 速度控制与加减速曲线:

- 开环速度控制:通过改变定时器中断的周期(即脉冲频率)来直接控制电机转速。

- 加减速算法(关键):为防止电机在启动和停止时出现失步或过冲,必须设计加减速曲线。常用的算法有线性加减速、S型曲线加减速(更平滑)。软件实现上,通常建立一个速度(频率)表,在加速阶段递增索引,减速阶段递减索引,每次索引变化都更新定时器的重装载值。

- 细分驱动实现:为实现更精细的分辨率和运行平稳性,需要对各相电流进行正弦波或阶梯波调制。这通常需要驱动芯片硬件支持(如内置电流衰减模式控制)。单片机侧则需计算出每个微步对应的各相电流值(通常预存于一个细分表或通过实时计算),并通过PWM或DAC输出相应的控制信号给驱动芯片。

- 人机交互与通信程序:编写按键扫描、显示刷新、串口通信中断服务程序等,使系统能够接收外部指令并反馈状态。

四、 系统集成、调试与优化

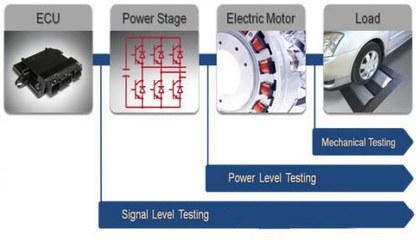

- 分模块调试:先确保单片机最小系统运行正常,然后单独测试驱动电路(可先用指示灯模拟负载),最后连接电机进行联调。

- 软硬件联调:从低速单步运行开始,观察电机转动是否正常、步距角是否正确。逐步提高速度,并加入加减速控制,测试电机在启停及变速过程中的稳定性和可靠性。

- 抗干扰与稳定性测试:在电机带载、频繁启停等工况下长时间运行,测试系统是否会出现死机、复位或控制失灵现象。针对问题,可能需要在软件中加入看门狗、错误恢复机制,在硬件上优化滤波和屏蔽。

- 性能指标验证:测试系统的定位精度、最高响应速度、带载能力等是否达到设计预期。

五、 与展望

基于单片机的三相步进电机控制系统设计,是一个典型的嵌入式软硬件结合项目。成功的关键在于清晰的模块划分、合理的器件选型、稳健的驱动电路设计以及平滑的软件控制算法。随着技术的进步,未来研发可向更高集成度(如采用集成驱动与控制器的一体化芯片)、更智能的控制算法(如自适应控制、基于位置反馈的闭环控制)以及更强大的网络化功能方向发展,以满足日益苛刻的工业应用需求。

如若转载,请注明出处:http://www.sfsh-skf.com/product/57.html

更新时间:2026-03-03 18:23:22