电机及其控制系统研发 驱动未来的核心技术

在现代工业和科技领域,电机及其控制系统作为能量转换与运动控制的核心,其研发水平直接决定了众多高端装备和智能设备的性能与效率。从新能源汽车的强劲动力到工业机器人的精准操作,从家用电器的高效运行到航空航天器的可靠推进,电机及其控制系统无处不在,其研发已成为推动产业升级和技术进步的关键驱动力。

电机研发的核心在于追求更高的功率密度、效率、可靠性和环境适应性。传统电机设计正不断被新材料、新工艺和新拓扑结构所革新。例如,永磁同步电机因其高效率和功率密度,在电动汽车领域占据主导地位,其研发重点在于优化磁路设计、降低铁损与铜损,并探索减少对重稀土依赖的途径。开关磁阻电机以其结构简单、成本低和高温适应性强等特点,在特定工业场景中展现出独特优势。与此随着新材料如非晶合金、纳米晶软磁材料以及高温超导材料的应用,电机的极限性能正在被不断突破。

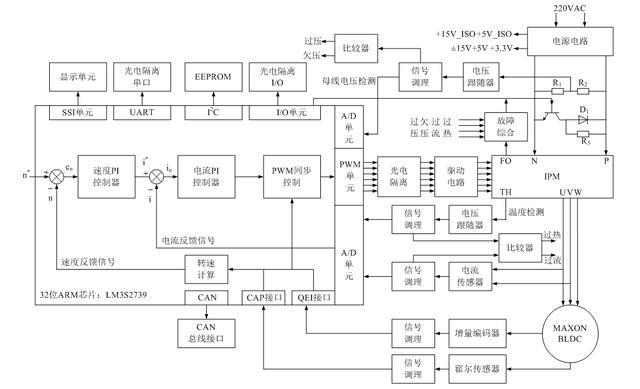

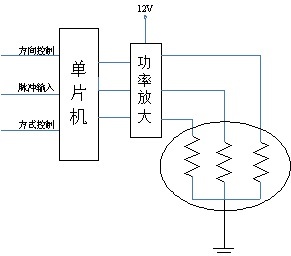

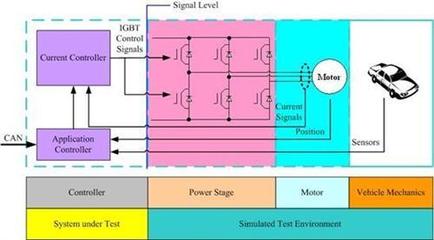

一个先进的电机本身只是基础,其潜能的充分发挥,高度依赖于与之匹配的控制系统。电机控制系统研发是融合了电力电子、微处理器技术、控制理论和软件算法的综合性学科。其核心目标是实现电机转矩、转速和位置的高精度、高动态响应及高效率控制。

当前,控制系统研发呈现出几大鲜明趋势:

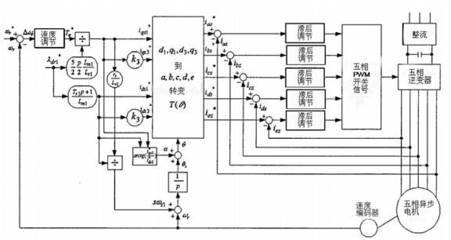

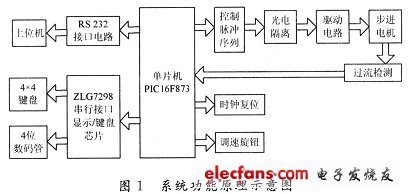

- 数字化与智能化:以高性能数字信号处理器(DSP)和微控制器(MCU)为核心,实现复杂的矢量控制、直接转矩控制等先进算法。人工智能与机器学习技术的引入,使得系统能够进行参数自整定、故障预测与健康管理,显著提升了系统的自适应能力和可靠性。

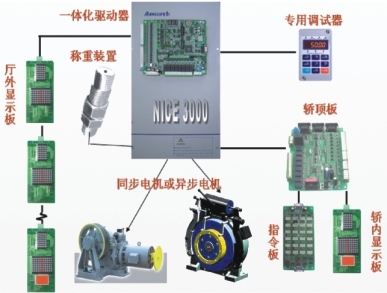

- 集成化与模块化:电力电子器件(如IGBT、SiC MOSFET)与驱动电路的集成度越来越高,出现了智能功率模块(IPM)乃至全集成功率芯片。这不仅减小了系统体积,也提高了功率密度和可靠性。模块化设计则便于功能扩展和定制化开发。

- 高精度与多目标优化:在机器人、数控机床等高端应用场景,对位置和转矩的控制精度要求极高。研发重点在于设计更先进的观测器(如滑模观测器、龙伯格观测器)以实现无传感器的高精度控制,并平衡效率、噪音、振动等多重性能指标。

- 网络化与互联互通:随着工业物联网(IIoT)的发展,电机系统作为关键节点,正被赋予更强的通信能力(如EtherCAT、PROFINET),实现远程监控、数据采集和集群协同控制。

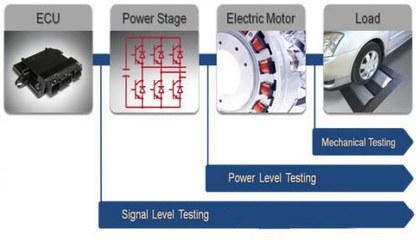

电机及其控制系统的协同研发至关重要。两者必须进行一体化设计与深度匹配。例如,电机的电磁设计需考虑逆变器供电下的谐波特性;控制算法的设计则需基于电机的精确数学模型。仿真技术(如有限元分析、多物理场耦合仿真和控制算法仿真)在此过程中扮演了桥梁角色,能够在物理样机制造前进行充分的虚拟验证,大幅缩短研发周期,降低成本。

电机及其控制系统的研发将继续向高效率、高功率密度、高智能化和极致可靠性迈进。宽禁带半导体器件的普及将推动控制器向更高开关频率、更低损耗发展;数字孪生技术将实现产品全生命周期的动态管理与优化;而面向特定应用场景(如深海、深空、极端温度)的定制化、高可靠解决方案,将成为研发的新高地。可以说,电机及其控制系统的每一次创新,都在为智能制造、绿色交通和可持续能源的未来注入强劲动力。

如若转载,请注明出处:http://www.sfsh-skf.com/product/48.html

更新时间:2026-03-03 23:17:47