电机运行异常分析与定位方法 面向研发的深度实践指南

电机及其控制系统研发过程中,运行异常的分析与定位是一项至关重要的专业技能。它不仅关系到产品的可靠性、安全性,也直接影响研发效率和最终性能。一套系统化、精细化的分析定位流程,能够帮助工程师快速穿透表象,直达问题根源。

一、 异常现象的精准捕获与分类

所有分析都始于对异常现象的准确描述与记录。研发人员需建立详尽的异常档案:

- 现象记录:包括异常发生时的工况(负载、转速、温度)、表现(异响、振动、过热、出力不足、失控)、以及发生频率与规律。

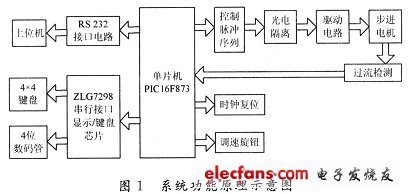

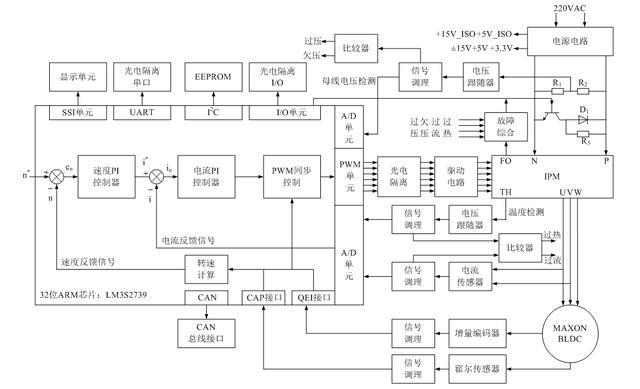

- 信号采集:充分利用研发阶段的硬件优势,同步采集关键信号,如三相电流/电压、母线电压、位置/速度反馈、PWM驱动信号、关键节点温度等。高采样率、多通道同步的数据是分析的基石。

- 初步分类:根据现象,将异常初步归为电气类(如过流、缺相、绝缘故障)、机械类(如振动、轴承异响)、磁路类(如退磁、饱和)、控制类(如振荡、失步、响应迟缓)或热管理类。

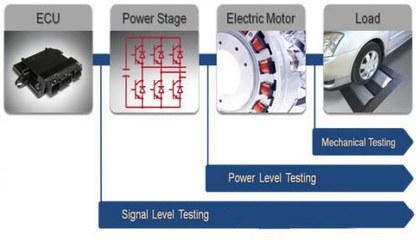

二、 分层级的系统性分析定位流程

推荐采用从外到内、从易到难、从整体到局部的分层排查策略。

层级一:外围系统与接口检查

在深入电机与控制核心前,首先排除外部因素:

- 电源与供能系统:检查输入电源质量(电压稳定性、谐波)、母线电容容量与ESR、接线端子是否松动或腐蚀。

- 传感器回路:校验编码器、旋变、霍尔等位置/速度传感器的安装、接线、信号完整性及校准值。信号受干扰是常见病根。

- 负载与机械连接:确认负载是否突变或被卡滞,联轴器对中是否良好,轴承状态如何。通过脱开负载进行空载测试,可有效隔离机械问题。

- 散热系统:检查散热器安装、风扇工作状态、风道是否畅通,确认热设计是否满足当前工况。

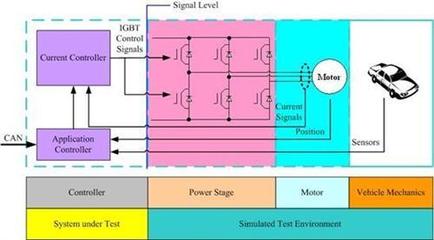

层级二:基于模型与数据的诊断分析

这是研发阶段的核心优势环节,利用高保真模型和丰富数据深入分析。

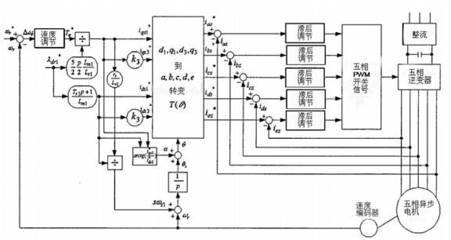

- 波形与频谱分析:对采集的电流、电压、振动信号进行时域和频域分析。例如,电流频谱中出现特定频率的谐波,可能指向转子偏心、定子绕组不对称或功率器件故障;振动频谱分析能有效定位机械不平衡、轴承故障或电磁力波异常。

- 参数辨识与模型校验:运行在线或离线参数辨识算法(如递推最小二乘法、模型参考自适应法),获取电机实时参数(电阻R、电感L、反电动势系数Ke、转动惯量J等)。与设计值或健康状态下的基准值对比,参数漂移(如电阻增大、永磁体退磁引起的Ke下降)是定位老化或故障的有力证据。

- 控制环路易变分析:注入小扰动或通过闭环运行数据,分析电流环、速度环、位置环的频域响应(伯德图)。观察带宽、相位裕度、增益裕度的变化,定位控制器参数是否失配或被控对象特性变化。

- 有限元仿真辅助:对于疑似电磁设计问题(如局部饱和、齿槽转矩过大、力波激振),可调用电磁场有限元仿真模型,在异常工况下进行复现与分析,提供物理层面的洞察。

层级三:硬件电路与功率器件的深入排查

当分析指向驱动电路或功率部分时:

- 功率器件健康状态:使用精密仪器检查IGBT/MOSFET的开关特性、导通压降、栅极驱动波形。关注是否有过压、过流、米勒效应引起的误导通,或退饱和现象。热成像仪可帮助定位过热点。

- 驱动电路检查:检查栅极驱动电阻、负压关断电路、隔离电源是否正常。驱动信号畸变是导致器件损耗异常甚至直通短路的主要原因。

- PCB与信号完整性:检查关键信号走线(尤其是电流采样、位置反馈)是否有干扰、地线设计是否合理,是否存在寄生振荡。

三、 研发阶段的特别工具与方法

- “健康基线”建立:在研发初期,即对样机在标准工况下进行全方位测试,记录下所有关键信号的“健康基线”数据(波形、频谱、参数、温升曲线等)。任何异常均可与之对比,快速发现偏离。

- 故障注入测试:为了验证诊断算法的鲁棒性和系统容错能力,可以有控制地注入故障(如模拟信号丢失、参数阶跃变化、单相开路等),观察系统响应和诊断模块的报警情况。

- 多物理场联合仿真:在研发设计阶段,构建包含控制算法、功率电路、电机电磁、热管理和机械动力学的多物理场联合仿真模型。该模型可用于预测异常工况下的系统行为,提前优化设计,并作为后期故障分析的“数字孪生”参照。

四、 与知识沉淀

每一次异常分析与解决后,都应形成完整的案例报告,纳入研发知识库。报告应包括:异常现象、数据记录、分析过程、根本原因、解决措施以及预防性设计改进建议(如增加冗余采样、优化保护阈值、改进散热结构等)。这种持续的知识沉淀,是将“救火”变为“防火”,从根本上提升电机控制系统研发成熟度与产品可靠性的关键。

通过以上系统化的方法,研发工程师能够从纷繁复杂的现象中理清头绪,高效、精准地完成电机运行异常的定位与根因分析,从而驱动产品设计的持续优化与迭代。

如若转载,请注明出处:http://www.sfsh-skf.com/product/49.html

更新时间:2026-03-03 13:11:56