2019郑州工业自动化展 工业机器人常用电机驱动系统的分类、要求与研发趋势

在2019年郑州工业自动化展上,工业机器人作为智能制造的核心装备备受瞩目,而电机驱动系统则是其实现精准运动与控制的关键。电机驱动系统的性能直接决定了工业机器人的速度、精度、稳定性和能效。本文将结合展会上的技术展示与行业动态,系统阐述工业机器人常用电机驱动系统的分类、核心要求以及电机及其控制系统的研发趋势。

一、工业机器人常用电机驱动系统的主要分类

工业机器人主要依赖于以下三类电机驱动系统:

- 伺服电机驱动系统:这是目前工业机器人应用最广泛、精度最高的驱动方式。伺服电机通过闭环控制(通常结合编码器反馈),能够实现精确的位置、速度和转矩控制。根据电机类型,主要分为:

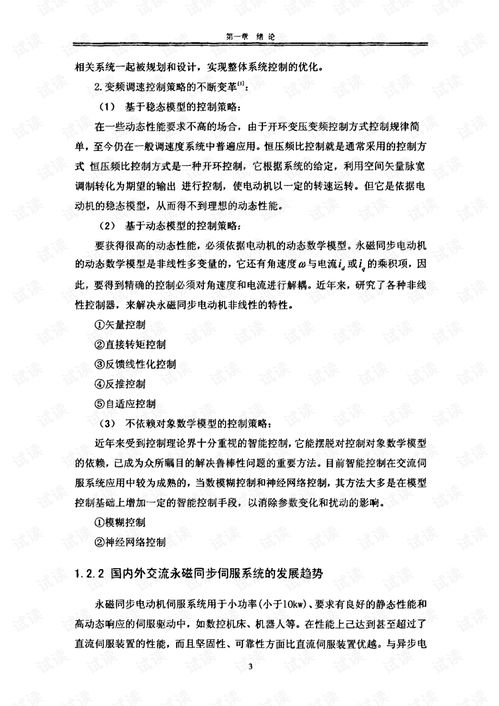

- 交流伺服电机:以永磁同步电机(PMSM)为主,具有高效率、高功率密度、良好的动态响应和过载能力,是高端工业机器人的主流选择。

- 直流伺服电机:因其控制简单、调速性能好,仍有部分应用,但维护需求(电刷更换)使其在新一代机器人中占比逐渐减少。

- 步进电机驱动系统:采用开环控制,通过输入脉冲信号控制角位移。其优点是结构简单、成本较低、无累积误差。主要应用于对精度和动态性能要求不高的场合,如小型、经济型机器人或机器人的辅助轴。在展会上,集成闭环反馈(如编码器)的“闭环步进”系统也展示了其提升精度和抗失步能力的潜力。

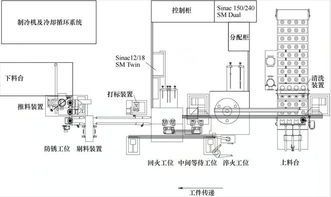

- 直接驱动电机(DD马达):这是一种特殊的伺服电机,其转子直接与负载(如机器人的关节)连接,取消了减速机等传动机构。它具有零背隙、高刚性、高精度和高响应速度的显著优点,特别适用于对精度和洁净度要求极高的场合,如半导体、面板搬运机器人。在2019年展会上,多家厂商展示了其紧凑型、大扭矩的直接驱动解决方案。

二、对工业机器人电机驱动系统的核心要求

综合行业需求与展会反馈,一个优秀的工业机器人电机驱动系统必须满足以下几项核心要求:

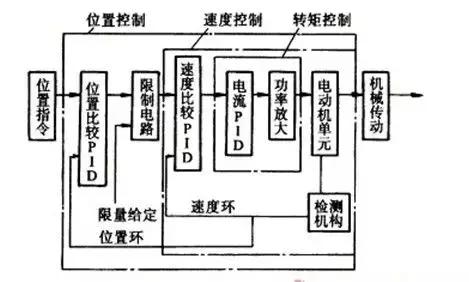

- 高精度与高响应性:机器人轨迹跟踪和点位控制要求电机系统具有极低的稳态误差和快速的动态响应(高带宽),以实现高速下的精准作业。

- 高可靠性与长寿命:工业机器人通常需要24小时连续运行,电机及驱动器必须能在恶劣的工业环境下(如振动、粉尘、温湿度变化)稳定工作,平均无故障时间(MTBF)长。

- 高功率密度与紧凑化:为减轻机器人本体重量和优化结构,电机驱动系统需要在更小的体积内提供更大的输出功率和扭矩。

- 高能效与低发热:节能是制造业永恒的主题。高效率的电机和优化的控制算法能显著降低能耗,减少散热需求,从而简化冷却系统设计。

- 智能化与易用性:现代驱动系统需具备丰富的自诊断功能、网络化通讯接口(如EtherCAT、PROFINET)以及友好的调试软件,便于集成、维护和实现预测性维护。

三、电机及其控制系统的研发趋势

2019年郑州工业自动化展清晰地揭示了以下研发方向:

- 集成化与一体化设计:将电机、驱动器、编码器甚至减速机高度集成,形成紧凑的“智能关节”模块。这种设计减少了连线、节省空间,并提升了系统可靠性。

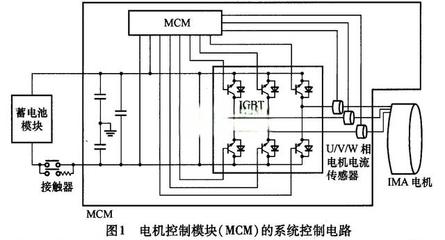

- 先进控制算法的深入应用:除了传统的PID控制,更多厂商开始将自适应控制、模糊控制、神经网络等先进算法融入驱动器,以应对非线性、变负载等复杂工况,提升动态性能。

- 核心部件国产化与性能提升:展会中涌现出越来越多优秀的国内电机与驱动器品牌。研发重点集中在高性能永磁材料、高分辨率编码器、高可靠性功率器件(如SiC MOSFET)等核心元件的自主创新与替代上。

- 与工业物联网(IIoT)深度融合:电机驱动系统作为数据源头,正被赋予更强的数据采集和边缘计算能力。通过实时上传运行状态、温度、能耗等数据,为实现机器人的预测性维护和产线能效优化提供支持。

- 满足协作机器人(Cobot)的特殊需求:针对新兴的协作机器人市场,对电机驱动系统提出了“轻量化”、“低功耗”、“高力矩输出”以及“内置力感知与安全控制”等新的研发要求。

2019年郑州工业自动化展是观察中国工业机器人核心部件发展的重要窗口。电机驱动系统正朝着更高性能、更高集成度、更智能化的方向快速发展。随着材料科学、电力电子和人工智能技术的持续进步,电机及其控制系统将继续作为推动工业机器人向更精准、更柔性、更智能方向演进的核心引擎。

如若转载,请注明出处:http://www.sfsh-skf.com/product/44.html

更新时间:2026-03-03 10:53:39